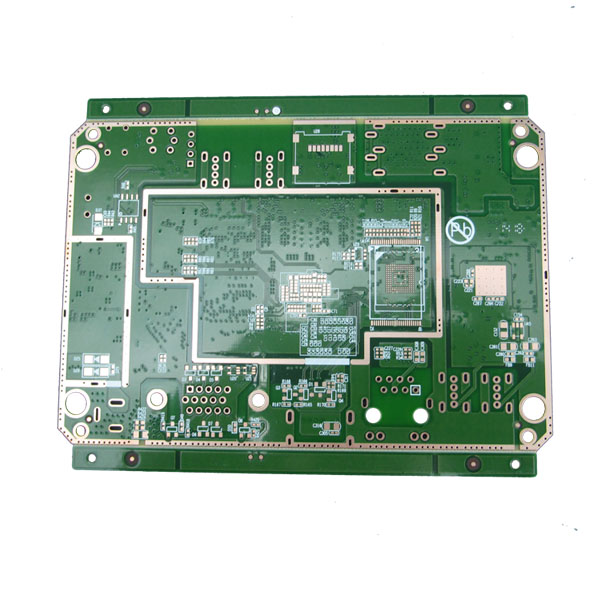

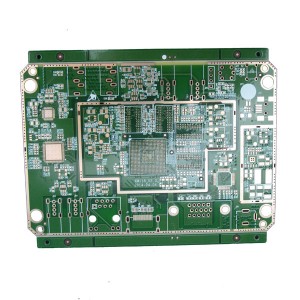

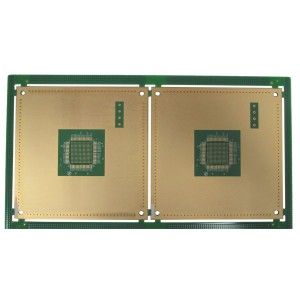

12vrstvá HDI PCB pro cloudové výpočty

Detaily produktu

| Vrstvy | 12 vrstev |

| Tloušťka desky | 1,6 mm |

| Materiál | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Tloušťka mědi | 1 OZ (35 um) |

| Povrchová úprava | (ENIG) Ponorné zlato |

| Min. Otvor (mm) | 0,10 mm |

| Min. Šířka čáry (mm) | 0,12 mm |

| Min. Mezera (mm) | 0,12 mm |

| Pájecí maska | Zelený |

| Barva legendy | Bílý |

| Impedance | Jednoduchá a diferenciální impedance |

| Balení | Antistatický vak |

| E-test | Létající sonda nebo svítidlo |

| Standard přijetí | IPC-A-600H třída 2 |

| aplikace | Cloudové výpočty |

1. Úvod

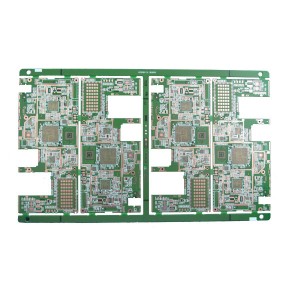

HDI je zkratka pro High Density Interconnector. Deska plošných spojů, která má na rozdíl od konvenční desky vyšší hustotu vodičů na jednotku plochy, se nazývá HDI PCB. Desky plošných spojů HDI mají jemnější mezery a čáry, menší průchody a snímací podložky a vyšší hustotu připojovacích podložek. Je užitečné při zvyšování elektrického výkonu a snižování hmotnosti a velikosti zařízení. HDI PCB je lepší volbou pro vysoce vrstvené desky a nákladné laminované desky.

Klíčové výhody HDI

Jak se mění požadavky spotřebitelů, musí se měnit i technologie. Díky použití technologie HDI mají nyní designéři možnost umístit více komponent na obě strany surového PCB. Vícenásobné procesy, včetně technologie via in pad a blind via technology, umožňují návrhářům více nemovitostí s plošnými spoji umístit komponenty, které jsou menší, ještě blíže k sobě. Zmenšená velikost a rozteč komponent umožňují větší I / O v menších geometriích. To znamená rychlejší přenos signálů a výrazné snížení ztráty signálu a zpoždění křížení.

Technologie v HDI PCB

- Slepá cesta: Kontaktování vnější vrstvy končící na vnitřní vrstvě

- Buried Via: Průchozí otvor ve vrstvách jádra

- Microvia: Blind Via (coll. Also via) s průměrem ≤ 0,15 mm

- SBU (Sequential Build-Up): Postupné navrstvení vrstvy s alespoň dvěma lisovacími operacemi na vícevrstvých PCB

- SSBU (Semi Sequential Build-Up): Lisování testovatelných spodních konstrukcí v technologii SBU

Přes v Pad

Inspirace technologiemi pro povrchovou montáž z konce 80. let posunula hranice s BGA, COB a CSP na menší čtvercové povrchové palce. Proces průchodu podložkou umožňuje, aby průchody byly umístěny na povrch plochých ploch. Průchodka je pokovena a naplněna vodivým nebo nevodivým epoxidem, poté uzavřena a pokovena, takže je prakticky neviditelná.

Zní to jednoduše, ale k dokončení tohoto jedinečného procesu existuje v průměru osm dalších kroků. Speciální zařízení a vyškolení technici proces pečlivě sledují, aby dosáhli dokonalého skrytého výsledku.

Prostřednictvím typů výplně

Existuje mnoho různých typů výplňového materiálu: nevodivý epoxid, vodivý epoxid, měděný, stříbrný a elektrochemické pokovování. To vše má za následek průchod pohřben v rovné zemi, která bude zcela pájet jako normální země. Vias a microvias jsou vyvrtány, slepé nebo pohřbeny, naplněny, poté umístěny a skryty pod zeměmi SMT. Zpracování průchodů tohoto typu vyžaduje speciální vybavení a je časově náročné. Několik cyklů vrtání a řízené hloubkové vrtání zvyšuje dobu zpracování.

Technologie laserového vrtání

Vrtání nejmenších průchodů umožňuje více technologií na povrchu desky. Pomocí paprsku světla o průměru 20 mikronů (1 Mil) může tento paprsek s velkým vlivem proříznout kov a sklo a vytvořit malý průchozí otvor. Existují nové produkty, jako jsou rovnoměrné skleněné materiály, které mají nízkoztrátový laminát a nízkou dielektrickou konstantu. Tyto materiály mají vyšší tepelnou odolnost pro bezolovnatou montáž a umožňují použití menších otvorů.

Laminování a materiály pro desky HDI

Pokročilá vícevrstvá technologie umožňuje návrhářům postupně přidávat další páry vrstev a vytvářet tak vícevrstvou desku plošných spojů. Použití laserového vrtáku k výrobě otvorů ve vnitřních vrstvách umožňuje pokovování, zobrazování a leptání před lisováním. Tento přidaný proces se nazývá postupné sestavování. Výroba SBU využívá průchodky plné, což umožňuje lepší správu tepla, silnější propojení a zvýšení spolehlivosti desky.

Měď potažená pryskyřicí byla vyvinuta speciálně pro pomoc při špatné kvalitě děr, delší době vrtání a umožnění tenčích desek plošných spojů. RCC má ultra nízký profil a ultratenkou měděnou fólii, která je ukotvena nepatrnými uzlíky k povrchu. Tento materiál je chemicky ošetřen a opatřen základním nátěrem pro nejtenčí a nejjemnější technologii čar a mezer.

Aplikace suché rezistence na laminát stále používá metodu zahřátého válcování k aplikaci rezistence na materiál jádra. Tento starší technologický proces se nyní doporučuje před procesem laminování desek plošných spojů HDI předehřát na požadovanou teplotu. Předehřátí materiálu umožňuje lepší rovnoměrné nanášení odolnosti za sucha na povrch laminátu, odtahování menšího množství tepla z válců za tepla a umožnění stálých stabilních výstupních teplot laminovaného produktu. Konzistentní vstupní a výstupní teploty vedou k menšímu zachycení vzduchu pod fólií; to je rozhodující pro reprodukci jemných čar a mezer.